ООО «Комбинат пористых материалов»

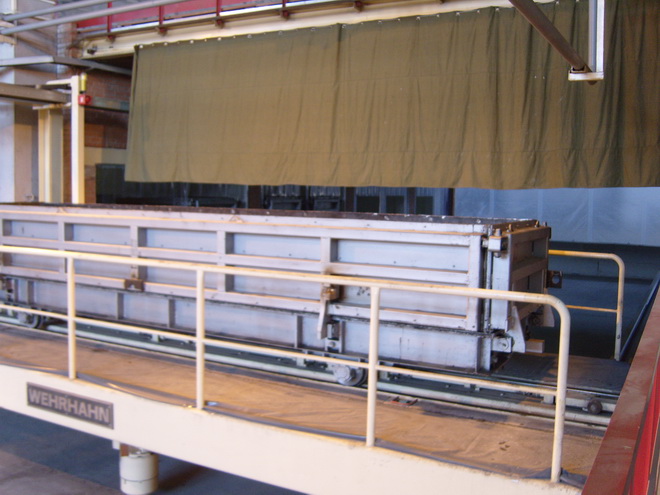

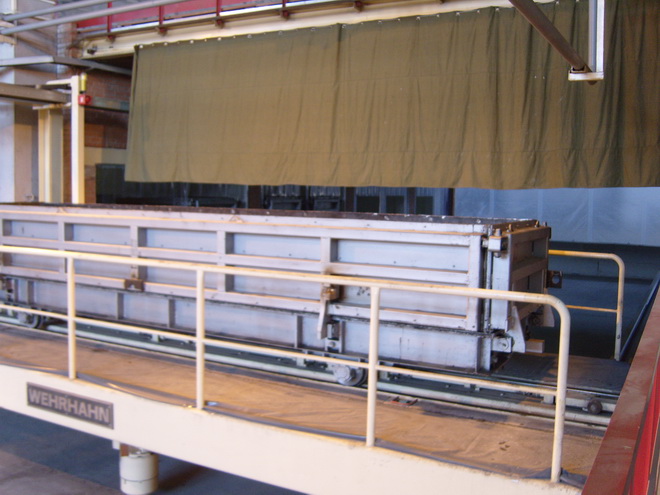

Омский производитель автоклавных газобетонных блоков «ВАРМИТ», открыт в ноябре 2007 года. Завод оборудован немецкой линией «WEHRHAHN».

ООО «КПМ» постоянный участник специализированных выставок, обладатель множества дипломов и наград.

Продукция полностью соответствует требованиям нормативных документов и прошла все технические испытания.

Зольная составляющая и кристаллическая структура уменьшает теплопроводность не задерживает влагу при замерзании.

Зола заменяет более дорогие природные ресурсы в производстве, тем самым снижается стоимость продукции.

Снижение скорости образования золоотвалов и уменьшение выбросов вредных веществ в атмосферу.

- Приемка сырьевых материалов

Цемент, зола, известь, гипс и алюминевая паста принимаются на склады хранения комбината, поставки осуществляются железнодорожным и автомобильным транспортом.

- Предварительная подготовка сырьевых материалов

Известь подвергается дроблению и совместному помолу с золой в шаровой мельнице. Алюминиевая паста, используемая для газообразования, смешивается с водой до получения однородной суспензии.

- Приготовление газобетонной смеси

Через дозаторы в строго заданной пропорции сырьё попадает в смеситель, из которого полученная однородная смесь выливается в форму.

В камерах при определенном температурно-влажностном режиме происходит газообразование смеси и газобетон набирает пластическую прочность для резки в течение нескольких часов.

Точность геометрических размеров обеспечивается натянутыми металлическими струнами. Наличие пазогребневой системы на торцах блоков производятся специальными ножами.

В автоклаве в среде насыщенного пара при температуре 190-200°С и давлении 12 атмосфер образуются минералы, обеспечивающие конечную прочность.

- Упаковка готовой продукции

Производиться на автоматизированной шведской линии ORGAPACK. Блоки установлены на деревянный поддон, защищены укрывным полотном от воздействия атмосферных осадков и стянуты полиэстровой лентой.

Хранение продукции осуществляется на открытой площадке склада, разделенного на участки по номенклатуре выпуска. Открытое хранение способствует остыванию газобетона и испарению излишней влаги.

Осуществляется на автомобильный транспорт вилочными погрузчиками и железнодорожный транспорт мостовым краном.